2025-05-21

В сфере специализированной химии ключевыми факторами успеха являются точность, гибкость и стабильность качества. Именно поэтому на предприятии TOPWELLGOAL мы используем пакетное (периодическое) производство — проверенный временем и постоянно совершенствующийся подход, который лежит в основе выпуска наших высокоэффективных химических добавок. Независимо от того, разрабатываем ли мы амиды жирных кислот на растительной основе или другие индивидуализированные вспомогательные вещества, пакетное производство обеспечивает стабильное качество и адаптацию к требованиям заказчиков.

На сегодняшний день около 85% всех специализированных и тонких химикатов производится с использованием именно этого метода. Его доминирование объясняется не случайностью, а растущим спросом на индивидуальные рецептуры, высокими стандартами качества и необходимостью быстрой перенастройки производственных процессов под запросы рынка.

В отличие от непрерывного производства, пакетный подход обеспечивает максимальную гибкость, что особенно важно в области спецхимии. Каждый продукт может требовать уникального состава сырья, времени реакции, температурных режимов и методов очистки. Переход от одной рецептуры к другой осуществляется с минимальными временными затратами, что позволяет сокращать потери и оперативно реагировать на потребности рынка.

Для TOPWELLGOAL эта гибкость особенно важна при производстве химических добавок, таких как олеамид, эрукамид и стеарамид, используемых в переработке ПВД (LDPE) и ПНД (HDPE), а также в других сегментах.

Одним из ключевых преимуществ пакетного производства является жёсткий контроль качества. Каждая партия изготавливается в строго контролируемых условиях и проходит тщательные испытания на соответствие спецификациям. Это особенно критично в таких отраслях, как производство пластмасс, покрытий и эластомеров, где даже незначительные отклонения в составе добавок могут повлиять на конечные свойства продукта.

Кроме того, каждая партия имеет отдельную прослеживаемость. В случае выявления отклонений они локализуются в рамках одной партии, что критично для обеспечения безопасности и соответствия требованиям регулирующих органов.

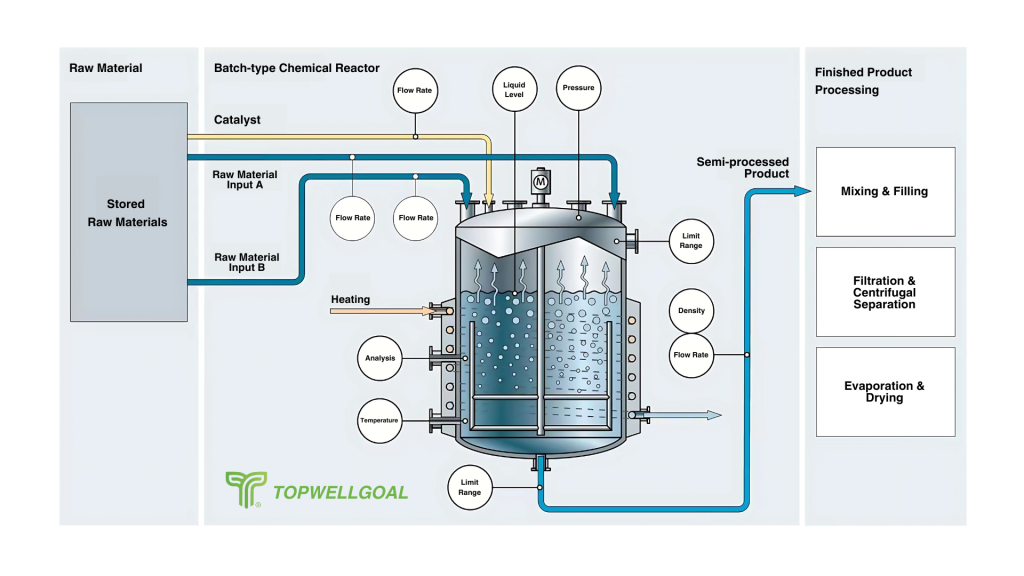

Поступающее сырьё проходит строгий входной контроль качества и хранится в оптимальных условиях — при заданной влажности и температуре. Затем оно точно взвешивается с помощью прецизионных систем дозирования, что исключает ошибки и гарантирует стабильность рецептуры.

Компоненты загружаются в реакторы пакетного типа, оснащённые автоматизированными системами перемешивания и контроля температуры. Порядок и скорость подачи компонентов строго регулируются, обеспечивая воспроизводимость реакции. Все операции проводятся в соответствии с утверждёнными стандартами безопасности.

Современные системы мониторинга в режиме реального времени отслеживают ключевые параметры: температуру, pH, давление. Все данные фиксируются, обеспечивая прозрачность производства и соответствие нормативным требованиям.

По завершении реакции продукт охлаждается и выгружается из реактора. Далее он проходит этапы фильтрации, центрифугирования и дистилляции для удаления примесей. В зависимости от типа продукта осуществляется сушка и фасовка с использованием специализированного оборудования, что гарантирует стабильность при хранении.

На всех этапах производства проводится поэтапный контроль. Готовая продукция тестируется на чистоту, однородность и физико-химические свойства. Каждая партия документируется, формируя полную цепочку отслеживания — от сырья до конечного продукта.

Для предотвращения перекрёстного загрязнения реакторы очищаются по сертифицированным протоколам. Регулярное техническое обслуживание обеспечивает надёжность и эффективность оборудования, способствуя постоянному совершенствованию производственных процессов.

Хотя пакетные реакторы считаются классическим оборудованием, их универсальность и точность делают их незаменимыми и в современной химической промышленности. Благодаря внедрению автоматизации, цифровых сенсоров и аналитики данных, эти установки стали ещё более производительными и масштабируемыми.

Современные пакетные реакторы способны точно управлять сложными химическими реакциями, что особенно важно при производстве высокочистых специализированных химикатов, соответствующих международным стандартам.

На фоне растущего глобального спроса на специализированную химию, особенно в секторах пластмасс, автомобилестроения, электроники и медицины, пакетное производство продолжает демонстрировать эффективность. Оно поддерживает как мелкосерийные, так и промышленные объёмы, идеально соответствуя требованиям рынка.

В марте 2025 года, по данным Государственного статистического управления КНР, производство пластиковых изделий в Китае выросло на 5,4%, достигнув 7,124 млн тонн. Этот рост отражает повышенный спрос на высокотехнологичные добавки, в том числе и те, что производятся методом пакетной технологии на предприятии TOPWELLGOAL. С учётом всё большего внимания к устойчивому развитию и использованию растительного сырья, гибкость пакетного производства позволяет оперативно адаптироваться к изменениям нормативных требований и запросам клиентов.

Для TOPWELLGOAL пакетное производство — это не просто метод, а выражение нашей приверженности качеству, безопасности и инновациям. Благодаря этому подходу мы предлагаем индивидуальные химические решения, которые помогают клиентам повышать эффективность, достигать целей в области устойчивого развития и сохранять конкурентоспособность.

Будь то скользящие агенты, антиблокирующие добавки или биоразлагаемые вспомогательные вещества, наша система пакетного производства обеспечивает стабильность, надёжность и высокие эксплуатационные характеристики — всё, что необходимо для успешного развития в современной индустрии.